全球制动摩擦材料行业发展历程及主要发展趋势

1、行业发展概况

摩擦材料是应用在动力机械上,依靠摩擦作用来执行制动和传动功能的部件材料。按应用领域,摩擦材料可以分为制动系摩擦材料(刹车片)和传动系摩擦材料(干式离合器摩擦片及湿式纸基摩擦片)。刹车片用于制动,吸收动能;干式离合器摩擦片及湿式纸基摩擦片用于传动,传递动力。按材质,摩擦材料可以分为石棉摩擦材料、半金属摩擦材料、粉末冶金摩擦材料、陶瓷纤维摩擦材料、碳纤维摩擦材料等。

摩擦材料行业的发展受到汽车工业、航空航天工业、机械制造业等行业的需求驱动。随着这些行业的发展,对摩擦材料的要求也在不断提高,比如要求摩擦材料具有更高的耐磨性、耐高温性、抗腐蚀性等特性。随着环保意识的增强,对于摩擦材料的研发也越来越注重环保性能,例如开发更加环保的低噪音、低挥发性的摩擦材料。同时,新材料技术的发展也为摩擦材料行业带来了新的机遇,如复合材料、纳米材料等的应用正在逐渐增多。

(1)世界制动摩擦材料发展概况

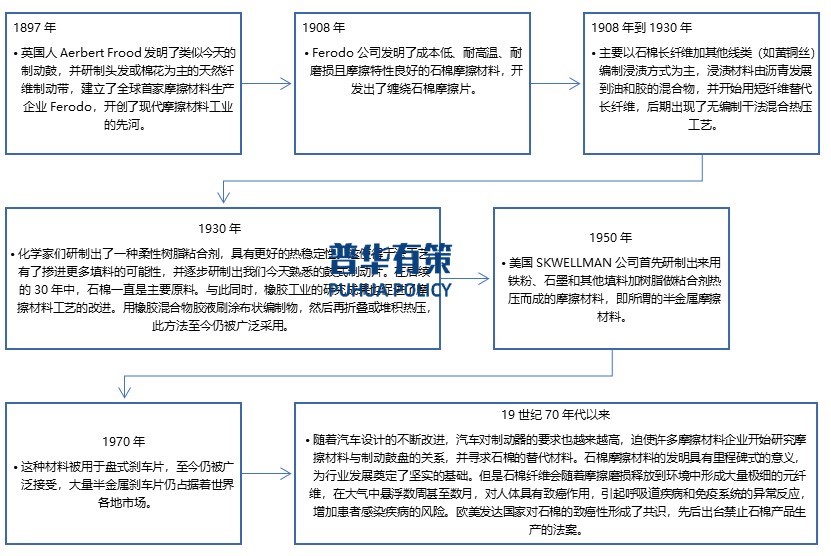

制动摩擦材料行业属于汽车零部件行业的下属细分行业。制动摩擦材料发展经历了下面几个阶段:

摩擦行业寻求对石棉纤维的替代,大体分为两个发展方向:一种用金属纤维替代石棉纤维,逐步演变为用途十分广泛的半金属及少金属材料;另外一种方向采用芳纶纤维、玻璃纤维、陶瓷纤维、碳纤维等有机物对石棉进行替代。这些材料在保持良好摩擦性能的同时,也能避免石棉可能带来的健康风险。无石棉摩擦材料在环保和健康方面具有明显优势,因此在市场上越来越受到重视和推广。

(2)我国制动摩擦材料发展概况

我国摩擦材料的研制起步较晚,最早的摩擦材料的研制起始于抗日战争时期,汽修工石礼耕先生将废旧轮胎胶浆作为粘合剂,加入石棉绒一同搅拌均匀,烘干压实焙烧后,得到了第一片离合器面片样品,石礼耕先生也因此被称为我国研制摩擦材料的先驱。1942 年,石礼耕先生将虫胶、石棉绒和骨炭粉混匀制成摩擦片,这种摩擦片的制作方法经过精心设计,能够提高机械设备的性能,减少摩擦损耗,延长使用寿命,在替代进口产品的同时也揭开了我国生产摩擦材料的历史序幕。1946 年,石礼耕先生成立了我国第一家摩擦材料作坊,并于 50 年代初成功试制石棉摩擦片。

我国在无石棉摩擦材料方面的研究起步较晚,直到 1989 年国内才陆续推出以半金属型摩擦材料为主的无石棉摩擦材料,但产量较低,品质也与欧美发达国家差距较大。进入 21 世纪后,随着民营经济的快速发展,国内逐渐出现一批实力较强的摩擦材料企业,投入较多人力物力进行产品研发,着重向安全和环保的角度倾斜,不断研发生产各类新型非石棉摩擦材料,如陶瓷基摩擦材料、碳纤维增强摩擦材料、有机非金属摩擦材料、金属基复合摩擦材料、环保型摩擦材料等。

2、汽车制动器行业

行业是汽车零部件细分市场之一制动系统行业。制动系统是汽车底盘的四大系统之一,与行车安全息息相关,主要由供能装置、控制装置、传动装置和制动器等部分构成。

汽车制动器是汽车的制动装置,汽车所用的制动器几乎都是摩擦式的,可分为鼓式刹车和盘式刹车两大类。鼓式刹车和盘式刹车的制动原理相同,即由固定不旋转的部分(制动蹄/片)以一定的力量去压迫与车轮一起旋转的部分(制动鼓/盘),强制车轮制动。鼓式制动器摩擦副中的旋转元件为制动鼓,其工作表面为圆柱面;盘式制动器的旋转元件则为旋转的制动盘,以端面为工作表面。经济型乘用车一般前轮使用盘式制动器,后轮使用鼓式制动器,即“前盘后鼓”;中高端乘用车一般四轮均使用盘式制动器,即“前盘后盘”;商用车目前主要采用鼓式制动器。

鼓式制动组成部件:制动鼓,刹车蹄,摩擦衬片,复位弹簧,制动轮缸等部件。其中制动鼓由铸铁做成,外形像鼓一样,鼓式刹车因而得名。

制动过程:当踩下制动踏板时,制动液通过刹车油管进入制动轮缸,推压刹车蹄向上和下两个方向运动,在刹车蹄上的摩擦衬片便与制动鼓的内侧产生摩擦,产生制动效果。

盘式刹车组成部件:制动盘,制动钳,刹车片,活塞和制动轮缸等部件。

制动过程:当踩下制动踏板时,制动液通过刹车油管经过制动轮缸挤压活塞推动制动卡钳,卡钳上的刹车片与车轮上的制动盘摩擦,产生制动效果。

刹车片是制动器实现制动和减速效果的主要部件,是制动器刹车性能和散热能力的决定因素。

鼓式刹车通常用于后轮,具有较大的制动力和成本效益,但由于其设计原因,散热性能不佳,连续刹车可能会导致刹车片过热。盘式刹车则提供良好的反应性和稳定性,外形运动美观,质量轻,散热性好,易于维护,适合高频率的刹车操作,但成本可能稍高,刹车制动能力弱于鼓式刹车。

因为鼓刹以更强的制动力而见称,一般用于载重车辆上,如重型卡车、大货车等;而盘式刹车因外形美观、质量轻,则更多用于乘用车上。

3、行业发展趋势

汽车制动部件属于易损耗配件,汽车保有量和新车产量是影响市场需求的主要因素。从全球汽车保有量和新车产量的变化趋势来看,美国、欧洲等主要成熟市场的新车产量和保有量未来 5 年增长比较稳定;而中国、俄罗斯、巴西、墨西哥等新兴市场国家汽车产量和保有量未来 5 年会增长较快;总体而言,全球制动摩擦材料及制动产品的市场需求未来 5 年会呈现稳步增长趋势。

汽车制动系统的发展趋势是轻量化、模块化和电子化,虽然制动摩擦材料的各种配方体系都有其应用的市场,但研究的主要发展方向还是少金属配方和 NAO(无石棉有机物)配方。未来随着材料科学的发展,可能会出现更多新型材料的应用,如碳纤维、碳陶瓷复合材料等,以提高制动效率和降低磨损,满足高性能汽车和电动汽车对刹车性能的需求,更加注重制动效率、稳定性和耐久性,以及更加关注绿色和可持续发展。

4、行业壁垒

(1)资质壁垒

各汽车生产厂对配套的制动产品一般建有特定的技术和检验标准,供应商在产品性能指标、质量控制、生产工艺、生产设备、环境保护及供货能力等方面均达到标准后才能进行生产供货。由于汽车制动部件行业对产品的安全性要求较高,国家近年来陆续出台多项检测标准以规范行业竞争,较高的准入资质要求也提高了企业进入难度。

在产品质量认证方面,首先,为汽车整车提供配套制动部件的企业一般需经过 IATF16949 认证,获得该认证的周期较长,且需投入大量的资源;其次,由于汽车刹车片与刹车盘对汽车的整体安全性构成重要影响,因此不同国家、地区对该类产品往往设置了区域性产品准入认证,有各自检测标准和要求,不达标的产品则无法进入该市场销售。例如:进入美国市场必须经过 AMECA 认证,AMECA会对刹车产品的摩擦等级进行检测,制造商获得 AMECA 认证是其产品质量达到美国技术标准要求的强有力证明;销售到欧盟国家的刹车片与刹车盘产品必须经 E-mark 认证,该认证程序要求将在欧盟国家销售的汽机车及其安全零配件产品按型号和配方逐一发送到欧盟认可的实验检测机构,经过该等机构的测试及装车实验,证明产品性能合格,确保可安全使用后,由欧盟成员国的官方机构授予 E-mark证书,E-mark 认证耗时较长,费用较高。

(2)人才壁垒

制动摩擦材料是一种对生产设备、工艺技术水平等方面都有较高要求的产品,对工艺、技术等要求较高,需要企业在工艺技术和设计研发能力方面持续积累经验,专业的生产、技术团队对企业的竞争力有着至关重要的作用。为满足不同客户对刹车片产品的个性化需求,企业需要较多的具有丰富行业经验的人才以维持和不断提升企业的研发、技术和定制化生产能力,人才队伍的培养和积累亦会对新进企业形成一定的壁垒。

(3)技术壁垒

汽车刹车片的品种较多,成分和配方复杂,对摩擦材料的质量要求较高。汽车刹车片除要满足高温衰退小、磨损率低、摩擦系数稳定等要求外,还应具有振动小、噪声低、落灰少等性能特点;同时,刹车片还需要在不同的外界环境下保证良好的制动性能。这些都对摩擦材料配方技术、原材料处理技术、混料制备技术、热压成型技术、热处理技术及后续处理技术等提出了较高的要求。

整车制造商往往要求供应商具备一定的新技术和新产品开发能力,能够参与到整车产品的同步开发或超前研发中,以此来保证刹车片等零部件能与整车产品同步推出、同步升级,这就对企业的设计和开发能力提出了很高的要求。此外,整车制造商总是试图将降低生产成本的压力转移到上游的零部件生产企业,只有具备较强技术研发能力的企业才能通过新技术的不断研发和新工艺的采用不断降低产品成本,满足整车制造商严格的技术标准下的成本要求。

(4)市场壁垒

作为与汽车安全性能相关的部件,汽车刹车片产品的客户通常不会轻易更换供应商,即使更换或增加新的供应商也会经过较长的考察、审核周期以及严格的认证流程。因此,对于新进入本行业的企业,开拓客户资源,建立自身的营销渠道需要较长的过程。一般而言,国际市场的客户忠诚度较高,先进入企业一旦和客户建立起稳定的合作关系,新进企业往往较难争夺其市场份额,因此,能否拥有足够规模的、长期和稳定的客户群构成了进入国际 AM 市场的主要障碍。

(5)资金壁垒

一方面,客户对产品质量的稳定性和供货要求趋于严格,越来越看重供应商的生产规模、新产品开发速度等,因此需要足够资金投入用于购建生产系统、研发和检测设备,以及维持必要的产品库存;另一方面,行业内企业需建立符合要求的质量管理体系,出口产品还需要通过各个国家、地区的产品准入认证,这一过程不仅周期长,而且需要较大规模的资金投入。因此,对于新进入的企业,存在一定资金壁垒。

更多行业资料请参考普华有策咨询《2024-2030年制动摩擦材料行业市场调研及发展趋势预测报告》,同时普华有策咨询还提供市场专项调研项目、产业研究报告、产业链咨询、项目可行性研究报告、专精特新小巨人认证、市场占有率报告、十五五规划、项目后评价报告、BP商业计划书、产业图谱、产业规划、蓝白皮书、国家级制造业单项冠军企业认证、IPO募投可研、IPO工作底稿咨询等服务。