电解铜箔行业细分市场调研及机遇挑战分析(附报告目录)

1、电解铜箔行业概况

电解铜箔是指以铜料为主要原料,采用电解法生产的金属铜箔。将铜料溶解后制成硫酸铜电解溶液,然后在专用电解设备中将硫酸铜电解液通过直流电电沉积而制成箔,再对其进行表面粗化、防氧化处理等一系列处理,最后经分切检测后制成成品。

电解铜箔作为电子制造行业的功能性基础原材料,被称为电子产品信号与电力传输、沟通的“神经网络”,主要用于印制线路板的制作和锂电池的生产制造,对应的产品类别分别为 PCB 铜箔及锂电池铜箔。

相关报告:北京普华有策信息咨询有限公司《2021-2027年电解铜箔行业细分市场调研及投资可行性分析报告》

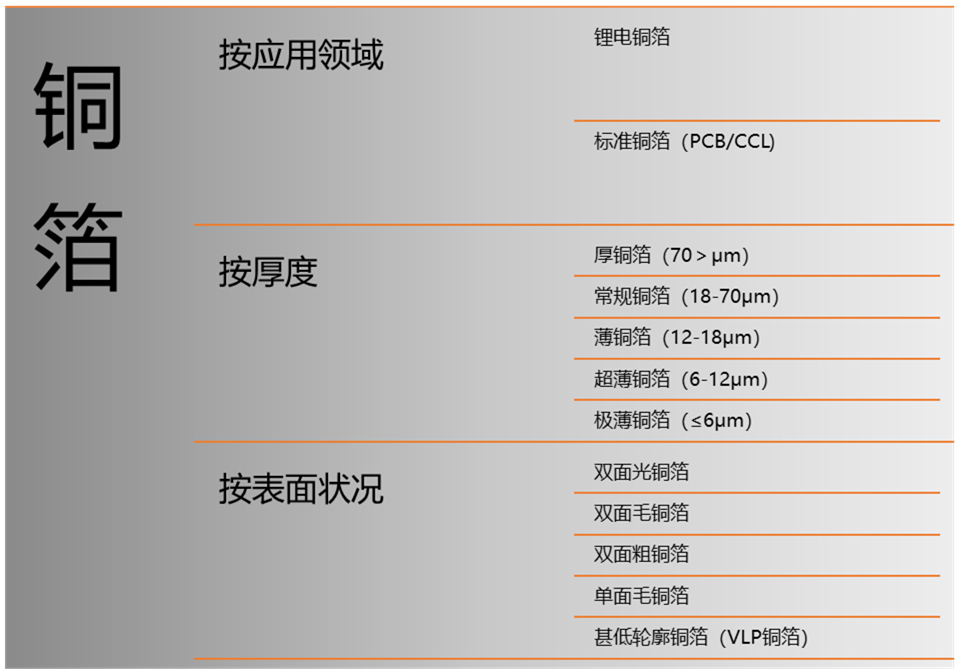

2、电解铜箔的分类

电解铜箔是覆铜板、印制电路板和锂电池制造的重要材料。根据应用领域的不同,可以分为 PCB 铜箔、锂电池铜箔;根据铜箔厚度不同,可以分为极薄铜箔(≤6μm)、超薄铜箔(6-12μm)、薄铜箔(12-18μm)、常规铜箔(18-90μm)和厚铜箔(>70μm);根据表面状况不同可以分为双面光铜箔、双面毛铜箔、双面粗铜箔、单面毛铜箔和VLP 铜箔。

资料来源:普华有策整理

(1)锂电池铜箔

1)6μm 及以下锂电池铜箔成主流企业布局重心

高能量密度锂电池成为锂电池生产企业布局的重心,企业可以通过使用高镍三元材料、硅基负极材料、超薄锂电池铜箔、碳纳米管等新型导电剂的新型锂电池材料替代常规电池材料来提升锂电池能量密度。

目前中国锂电池铜箔以 6-8μm 为主,继宁德时代于 2018 年实现 6μm 锂电池铜箔切换后,比亚迪、国轩高科、星恒股份、亿纬锂能等国内主流电池厂也在积极引入 6μm 锂电池铜箔,6μm 极薄铜箔国内渗透率有望进一步提升。在保证电池安全使用的前提下,为进一步提高锂电池能量密度,更薄的 4.5μm 铜箔已成为国内主流锂电池铜箔生产企业布局的重心。随着 4.5μm 铜箔的产业化技术逐渐成熟及电池企业应用技术逐步提高,4.5μm 锂电池铜箔的应用将逐渐增多。

2)国家延长新能源汽车支持政策,行业增速有望保持

随着产业和经济形势的发展,国家在 2020 年增加了对于新能源汽车产业的扶持力度,下游市场有稳定发展预期。2020 年 4 月,《关于调整完善新能源汽车补贴政策的通知》通过延长补贴期限、平缓补贴退坡力度和节奏、加大政府对新能源汽车的采购力度等手段,延长了国家对于新能源汽车产业政策倾斜的期限;2020 年 6 月,国家发布了“双积分”修改稿,对 2021-2023 年新能源积分做出规定,“双积分制”将代替补贴成为新能源汽车发展新动力;根据 2020 年 10 月,国务院常务委员会通过的《新能源汽车产业发展规划(2021-2035 年)》,目标到2025 年,新能源汽车新车销售量达到新车销售总量的 20%左右。同时,海外(特别是部分欧洲国家)燃油车禁售也为新能源汽车发展奠定了良好的基础。自 2020年二季度起,随着国内疫情控制,新能源汽车销售量下滑幅度不断收窄,根据中国汽车工业协会的数据,2020 年,我国新能源汽车销量为 136.7 万辆,同比增长13.35%,其中 2020 年第三季度及第四季度,我国新能源汽车销量分别同比增长33.73%、89.52%。

此外,预计未来年度,新能源汽车市场将逐渐由政策驱动转变为市场驱动,动力电池企业的成本需要进一步降低,需通过扩大产能规模,提高规模化效应,降低产品成本,提高企业的市场竞争力。

受益于新能源汽车需求的增长及产能扩张,锂电池铜箔行业的产销量有望保持稳定增长态势。

(2)PCB 铜箔

1)PCB 下游行业多元,PCB 铜箔供需关系较为稳定

PCB 产业终端的应用市场比较多元化,包括计算机、通讯和消费电子等领

域。近年来,随着集成电路技术的进步以及电子行业的发展,PCB 在 5G 通讯、智能制造和新能源汽车等新兴行业也得到了广泛应用。下游行业多元化使得 PCB

整体市场需求更为稳定,预计在全球电子信息产业持续发展的带动下,国内PCB 行业仍将保持稳健增长,中国大陆继续成为引领全球 PCB 行业增长的引擎。受益于直接需求的下游 PCB 行业的稳定增长,PCB 铜箔行业增长亦具备持续性和稳定性。整体而言,PCB 铜箔的市场供需关系较为稳定,行业内企业盈利确定性较高。

2)5G 通信推动高频高速 PCB 高增长,带动高性能 PCB 铜箔需求增长

5G 通信需要更快的传输率、更宽的网络频谱和更高的通信质量,因此 5G通信设备对高频通信材料的性能要求更为严苛,其中,移动通信基站中的天线系统需用到高频高速 PCB 及 CCL 基材。预计伴随 5G 商业化到来,将带动高频高速电路用铜箔需求的增长。

3)国内高端铜箔依赖进口,高性能铜箔国产替代空间广阔

随着国内集成电路的设计、制造和封测企业的技术进步和产业升级,相关产业链逐渐向中国大陆实现转移,更多的下游业务订单从国外厂商流向国内一流企业。同时,上游 PCB 铜箔企业的技术升级也减少了下游企业对于国外厂商的产品依赖,转向拥有自主技术能力的国内厂商。下游产业升级和进口替代催生了高性能 PCB 铜箔的增量需求。

3、行业机遇

(1)国家产业政策大力支持

工信部《重点新材料首批次应用示范指导目录(2019 版)》将极薄铜箔列为先进有色金属材料,将锂电池超薄型高性能电解铜箔列为新型能源材料,即电子铜箔为国家重点发展战略方向。

从电子铜箔下游应用领域来看,电子信息产业及新能源汽车行业是我国重点发展的战略性、基础性和先导性支柱产业,国家亦出台多项政策促进上述产业发展。

国家政策的扶持将为电子铜箔产业提供广阔的发展空间,助力铜箔制造业全面转型升级,国内铜箔生产制造行业将借此契机不断提升企业竞争力。

(2)电子铜箔下游行业发展多元化,新兴增长点高速发展

电子铜箔的下游应用市场较为广阔,包括计算机、通讯、消费电子及新能源等领域。近年来,随着集成电路技术的进步、电子行业的发展以及国家政策的大力扶持,电子铜箔在 5G 通讯、工业 4.0、智能制造和新能源汽车等新兴行业得到广泛应用,下游应用领域的多元化为铜箔产品的发展及应用提供了更加广阔的平台与保障。

(3)新型基础设施建设推动产业升级,推动高频高速电子铜箔发展

以发展新一代信息网络,拓展 5G 应用,建设数据中心为代表新型基础设施建设系我国推动产业升级的重点发展方向。5G 基站及数据中心建设是高速率网络通信的基础设施,对于打造数字经济时代发展新动能、引导新一轮科技产业革命并构筑国际竞争优势,具有重要的战略意义。自 2013 年开始国家持续推出 5G相关推动政策并取得卓越效果,我国已成为 5G 行业领导者之一。根据工信部《2019 年通信业统计公报》显示,截至 2019 年底,我国 4G 基站数达到 544 万个,占基站总数的 64.7%,5G 基站数已超 13 万个。按照四大运营商基站部署规划,GGII 数据显示,到 2020 年中国 5G 宏基站新增数目将达 55 万个,预计到2023 年达到建设高峰,年新增达 110 万个左右。

5G 基站/IDC 建设需要高频高速 PCB 基板技术提供支持。高频高速电子铜箔作为高频高速 PCB 基板的关键材料之一,在产业升级过程中需求增长明显,成为行业发展方向。拥有低粗糙度的 RTF 铜箔和 HVLP 铜箔生产工艺的高新技术企业,将受益于产业升级的趋势得到较快发展。

(4)政策驱动新能源汽车行业发展,带动锂电池及锂电池铜箔需求增长

我国产业政策支持新能源汽车行业发展,释放一系列政策红利,促进其产业及技术进步:国家已明确将补贴延长至 2022 年底,且发布《关于新能源汽车免征车辆购置税有关政策的公告》政策,给企业减负。此外,更重要的是 2020 年国家发布《新能源汽车产业发展规划(2021-2035 年)》,规划目标明确到 2025年新能源汽车销量市场占比达到 20%左右,有利于拉动未来几年新能源汽车市场规模增长,同时推动锂电池铜箔需求。

4、行业挑战

(1)市场竞争较为激烈,产品供需存在一定结构化矛盾

由于技术水平和研发能力等方面的限制,国内大部分电子铜箔生产企业仍处在中低端产品市场,行业中存在部分技术水平较低、资金投入低的小型企业,以低质量、低环保投入带来的低成本冲击铜箔市场,通过价格竞争挤压其他铜箔生产企业的生存空间,导致市场无序竞争,不利于我国电子铜箔行业有序健康发展。

(2)研发基础和技术水平较国外存在差距

相比于欧美、日本等西方先进国家,我国大部分铜箔企业在研发资金投入、科研人员培养以及熟练专业技术工种的基础教育等环节尚存在一定差距,基础研发能力较为薄弱。研发实力薄弱也造成了我国铜箔行业企业的现有技术水平有待提高。研发基础和技术水平差距一定程度上限制了我国铜箔行业的发展。

(3)宏观经济的不确定性影响铜箔生产企业的盈利能力

宏观经济的不确定性,将对铜箔下游应用企业的需求及铜箔企业的生产造成不利影响,从而影响铜箔企业的盈利能力。