PC+PMMA复合材料行业趋势及技术难点(附报告目录)

1、PC+PMMA复合材料概述

PC+PMMA复合材料是将聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)两种原料通过共挤工艺制得的复合材料。PC+PMMA复合材料结合了PC材料和PMMA材料各自的优点,其中PMMA材料提供较高的硬度和耐候性,PC材料提供较强的抗冲性能和成型性能,两种材料结合可以很好地用于各种高压和热压成型工艺的通用基膜,被广泛应用于制造消费电子产品背板、触控屏前盖板、汽车中控屏前盖板。

相关报告:北京普华有策信息咨询有限公司《2021-2027年PC+PMMA复合材料行业细分市场调研及投资可行性分析报告》

2、行业发展状况及趋势

传统PC材料、PMMA材料结合方法是将PC材料和PMMA材料通过中间层(例如聚氨酯)进行层合,主要用于制造高性能飞机透明件,但层合方法工艺复杂,在日常生活中应用范围受到局限。

2006至2007年,日本三菱公司率先通过浇铸法研发出PC+PMMA复合薄膜,将PC+PMMA复合材料推向商用市场。浇铸法是实现树脂成膜的工艺之一,该工艺直接在PC板材上涂布PMMA材料,但该方法只能生产PC+PMMA两层复合板,且工艺较为复杂。

近年来多层共挤技术为异质材料结合提供了一种新的方案。多层共挤技术主要分为两种形式,一种是分配器共挤,另一种是模内共挤。对于粘度和工艺温度等性能差别较大的原料,模内共挤具备较大优势。具体如下:

(1)模内共挤能更好的控制各层的复合比例,一般分配器表层复合比例都不低于10%,而模内共挤最薄可达到5%。

(2)不同材料进入流道后互不干涉,直到距离模唇口一小段位置开始复合,缩短了复合停留时间,有效地降低了各层之间复合时的影响。

(3)在设定的温度、压力状态下进行材料的模内温度差异化热复合,可以确保良好的材料性能。

(4)有效避免粘度相差较大而导致压差出现的串层现象。

因此,目前模内多层共挤技术为行业内领先的异质材料共挤加工技术。

虽然模内共挤技术为PC+PMMA复合材料的生产提供了新的解决方案,但由于PC与PMMA树脂加工温度差异大,PC玻璃化温度在220℃,加工温度一般在280-305℃之间,PMMA玻璃化温度一般在105℃,加工温度一般在130℃左右,如何使加工温度差异在100℃左右的两种材料复合共挤后保持优良性能、稳定公差等一直是行业难题。

PC+PMMA复合材料首先被日本三菱公司广泛应用于商用市场。2006至2007年,日本三菱代号为MR58的PC+PMMA复合材料推向市场,主要应用于部分功能手机和电子产品的非触控显示屏。随后日本住友也推出该类产品,主要应用于功能手机翻盖,并开始研发应用于汽车中控屏的PC+PMMA复合材料。

2018年以来,随着5G通讯及无线充电技术的普及,手机背板去金属化成为趋势,而PC+PMMA复合材料通过纹理设计和3D高压成型可以实现3D玻璃效果,不同的纹路设计和颜色效果均可满足,相比传统注塑盖板,色彩多样,相比玻璃能够做到更加轻薄,且复合材料相比玻璃具备更强的抗摔性。

此外,随着曲面屏、柔性屏的不断推广,手机3D曲面屏、无边框笔记本屏幕逐渐成为市场发展趋势,为满足曲面形态,玻璃工艺难度成倍提升,带来了良率低、综合成本高的问题,而PC+PMMA复合材料具有工艺难度相对较低、设备投资规模较小,能够充分提高制造良率,降低成本。因此,PC+PMMA复合材料在触控屏前盖板方面未来市场需求巨大。

3、PC+PMMA复合材料生产具体技术难点

复合材料薄膜的制备是对高分子材料学、模流分析技术、热处理、机械加工多学科知识的综合运用。对于PC材料和PMMA材料,两种原料粘度、流动性差别很大,加工温度差将近100℃。由于各层间原料粘度、温度、产量的差异会造成各层压力、流速都会不同,这样物料在口模中复合时,易产生不稳定层流,造成复合界面不规则、厚薄比例不均匀,出模后各层容易分离等问题,使得工艺过程较为复杂,良品率难以控制,尤其是生产光学产品时对复合过程的均匀性要求更高。

复合高分子功能薄膜具体生产工艺为:将树脂粒子材料通过挤出机料筒加热至熔融塑化状态,挤出电机驱动螺杆旋转送料并由挤出机挤出模头挤出,在正负压风刀的作用下,流延到骤冷辊上冷却定性,再经过测厚、电晕等后续工艺处理,最终收卷获得薄膜产品。

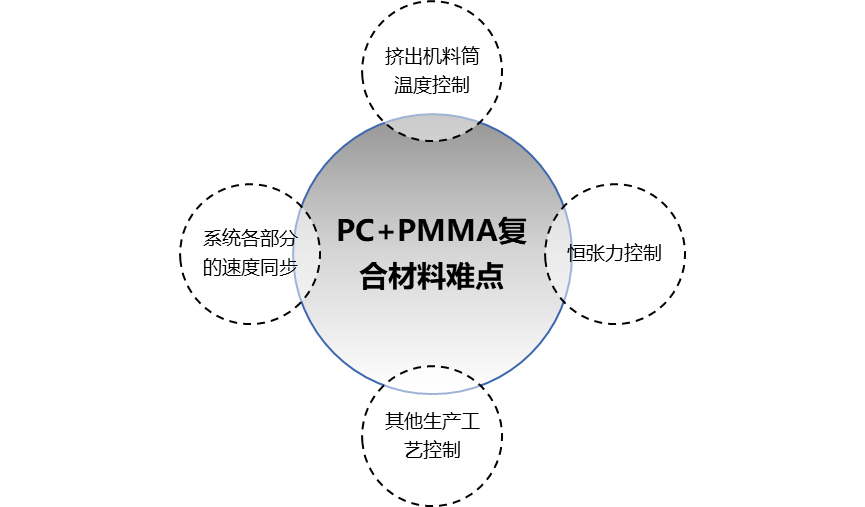

高分子功能薄膜生产涉及生产环节多,需要各生产子系统的配合,在生产过程中的难点包括:

资料来源:普华有策

A、系统各部分的速度同步

薄膜生产过程中,从挤出流延到最后的收卷成型,要求机组各组成部分速度具有同步升降的功能,由于流延薄膜生产机组结构复杂,多电机同步控制中又存在参数时变、非线性、容易受负载扰动等因素,因此多电机的同步控制问题成为制约机组运行速度的难点。

B、挤出机料筒温度控制

挤出基料筒温度控制是流延薄膜生产过程中的一个重要环节,控制效果的好坏对薄膜产品的质量、加工的稳定性、设备的耐用性等有着重要的影响。在实际的生产过程中,影响挤出机温度控制的因素有很多,主要包括:旋转送料时挤出螺杆剪切物料产生的热量,聚合物的导热性能、静液压功率、模头阻力、室温以及信号噪音等。同时,温度控制系统具有大时滞、非线性、惯性大等特性,并且,在设计挤出机温度控制系统时难以建立被控对象精确的数学模型,使得挤出机料筒温度恒定控制更具有难度。

C、恒张力控制

薄膜在高速、宽幅收卷时的恒张力控制对薄膜产品的质量有重要影响,由于流延薄膜具有薄、宽幅等特点,收卷时容易发生撕裂缠绕等现象,且增加收卷速度后,各种附加载荷的作用加强,使得张力恒定控制更加困难。如何突破足够深/高的成型拉伸性能,既能满足3D以上高拉伸需求,又能保持PMMA的高硬度。

D、其他生产工艺控制

翘曲度控制:由于PC、PMMA材质化学性能差异较大,复合后的PMMA+PC材料容易产生翘曲。在生产过程中保压压力、保压时间、熔体温度、模具温度等对复合背板翘曲程度都会产生影响,涉及多个参数的配合,需要长时间的试验、工艺的探索才能实现稳定量产。

公差控制:PC/PMMA复合板各层厚度独立的厚薄均匀性,尤其是PMMA层的厚度公差控制,直接决定了手机后盖机械性能;

光学性能控制:两种加工温度差异近100度的PC、PMMA共挤挤出后,光学质量的水平,必须确保PC、PMMA原有的高透光率和足够高的逆反射系数;

杂质点控制:板材平整度、镜面度和表面杂质点的控制,如何控制材料熔融挤出工艺的各项参数;

综上所述,PC+PMMA复合材料要实现大规模稳定量产,需要在原料改性处理、生产装备设计、生产过程控制等方面进行大量的实验摸索和工艺参数积累。

4、国内PC+PMMA复合背板材料行业企业情况

由于PC+PMMA复合背板材料制造难度大、进入壁垒较高,研发需要较长周期,而近年来PC+PMMA复合材料主要处于进口替代阶段,于2018年才进入快速增长期。目前国内从事PC+PMMA复合材料制造的公司数量有限,部分企业规模相对较小。

该产业链的国内上市公司主要集中在PC+PMMA复合材料下游的加工厂商,如领益智造(002600.SZ)、智动力(300686.SZ)、安洁科技(002635.SZ)等。国内上市公司中,道明光学(002632.SZ)、颖台科技(6775.TWO)2019年新进入该领域,但由于PC+PMMA复合膜材生产难度较大,目前尚未大规模量产。背板复合材料国外竞争对手中日本帝人(3401.T)、日本住友(4005.T)均为境外上市公司。