硬质合金国产替代空间巨大(附报告目录)

1、硬质合金产业链结构分析

硬质合金主要以碳化钨为主要成分,以钴、镍等金属为黏结剂形成的合金材料。碳化钨等难熔金属化合物熔点较高,钴、镍等粘结金属熔点较低,组分熔点差异大,因此不能采用熔铸法进行硬质合金的生产,通常采用粉末冶金的方法,即先将各种原料制成粉末,再经配料、湿磨、喷雾制粒、成型、烧结等工序产生硬质合金产品。

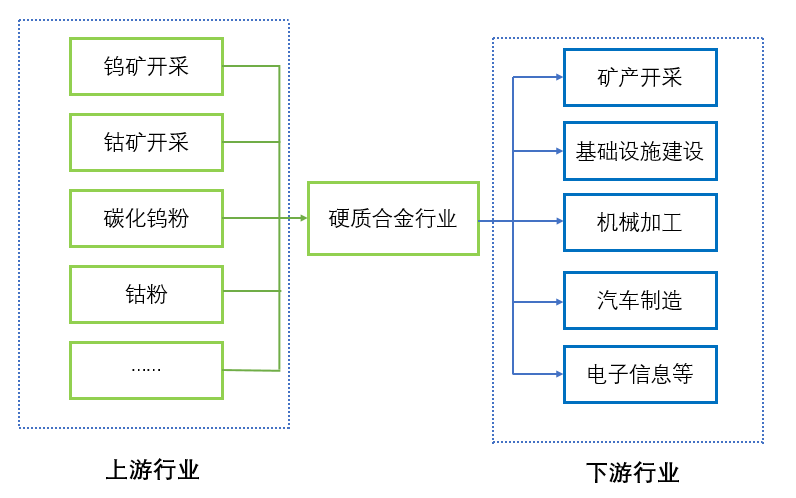

在硬质合金产业链中,自上而下分别为钨、钴等金属化合物和粉末的开采及冶炼,矿用、切削和耐磨等领域硬质合金生产,前述领域的硬质合金工具制造,以及硬质合金工具的应用场景,具体包括机械加工、石油和地矿挖掘、汽车制造和航空航天等行业。

相关报告:北京普华有策信息咨询有限公司《2021-2026年中国硬质合金行业供需调研及发展前景预测报告》

硬质合金产业链结构图

资料来源:普华有策

2、我国已成为硬质合金产量最大的国家

硬质合金起源于 20 世纪 20 年代的德国,随后美国、奥地利、瑞典和日本等国家也相继生产。我国的硬质合金产业始于 20 世纪 40 年代末,经过建国 70 多年来的发展,我国已成为硬质合金产量最大的国家。2019 年,国内硬质合金产量达到 36,500 吨,约占全球产量的 40%。

中国是世界最大钨资源储藏国,保有钨储量占全球钨资源的 58%,位居首位。湖南、江西两省是我国钨资源储量最丰富的省份,储量合计占到全国的 50%。作为原材料导向型行业,我国的硬质合金产业根据我国钨矿资源分布情况,呈现出区域化分布的特点,亦主要集中在湖南、江西等钨矿集中分布地区。在此区域内,产生了以中钨高新、章源钨业为代表的国内硬质合金领军企业,形成了较高的行业集中度。

3、国内外技术差距分析

21 世纪以来,我国的硬质合金行业取得了快速的发展,但仍处于世界硬质合金产业链的中低端,科研投入、研发水平和能力、工艺水平和装备水平、市场竞争力、企业盈利能力,以及产品的技术、质量和档次等与国际先进硬质合金企业仍存在较大的差距,主要体现在产学研一体化水平较低,研发投入较少、高端技术人才缺乏,硬质合金深加工的前沿技术和关键领域少有重大突破,原创性核心技术成果较少,导致我国的硬质合金产品深加工的比例在 18%至 27%之间波动,距西方发达国家硬质合金深加工比例仍有较大差距。

目前国内部分硬质合金品类产品仍以中低档为主,无法满足国内高端制造业的需求,高档硬质合金数控刀片等高技术含量、高附加值的硬质合金产品仍需从国外进口。数据显示,我国进口的“其他硬质合金制的金工机械用刀及片”的平均单价约为出口价格的 6 至 8 倍,国内企业深加工程度亟待提升。