层状金属复合材料行业发展概况及主要方向(附报告目录)

1、行业概况

层状金属复合材料具备节约稀有贵金属,降低生产成本,改善单一金属材料的热膨胀性、强度、耐磨损性等诸多性能,可以解决单一金属不能解决的技术性问题,属于新材料中的一种。因此,作为一种既能发挥稀有金属功能、又能节省资源的新型结构和功能材料,层状金属复合材料有着广阔的运用场景。

相关报告:北京普华有策信息咨询有限公司《2021-2026年层状金属复合材料行业前景分析及投资战略分析报告》

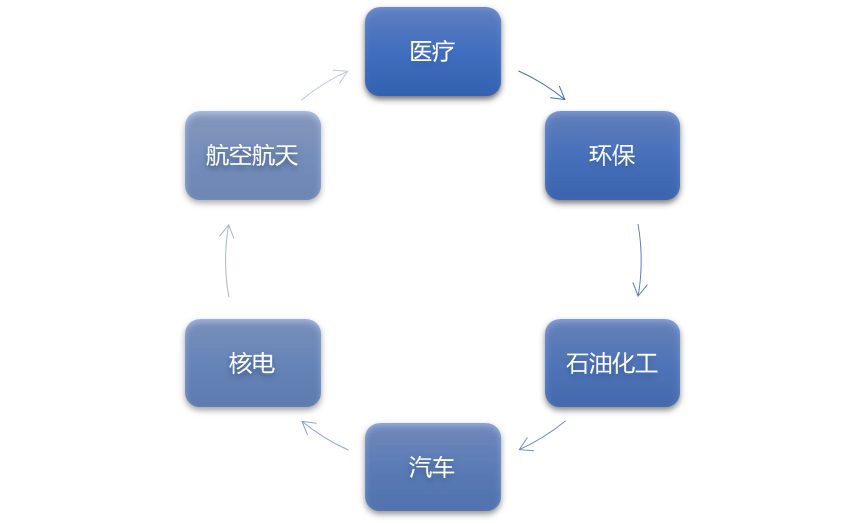

层状金属复合材料主要应用领域

资料来源:普华有策

(1)加快替代传统材料

层状金属复合材料通过两层或多层金属的组合,有效发挥了各自的性能优势,扬长避短、经济实用,是一种应用前景广阔的新材料。90 年代以前,层状金属复合材料最早用于卫星过渡接头、火炮炮管等少数军事领域;90 年代至 2000 年逐渐扩展至石油、化工、制盐工业等;2003 年前后开始应用于火电环保脱硫;2007 年开始应用于火电站设备,2008 年开始应用于核电站设备,并陆续应用于金属冶炼、输油管道、油气储罐、多晶硅设备、海洋工程领域。随着我国经济实力的不断增强,层状金属复合材料技术的迅速发展,以及在下游市场的不断开发和推广,层状金属复合材料替代传统材料的进程不断加快。

(2)技术水平持续提升,初步具备国际竞争力

2004 年之前,国内只能生产单张面积 12m2以下的钛/钢复合板,电站用 15㎡以上大面积钛/钢复合板全部依赖进口,其市场基本被美国 DMC 和日本旭化成两家公司所垄断,每年进口额高达3 亿元人民币以上。另外在 PTA、湿法冶金、氯碱工业、环保等行业所用高端层状金属复合材料也存在类似问题,高端产品大部分依赖进口,其价格高昂、交货周期长。航空航天、核工业工等领域使用的层状金属复合材料更是被国外公司长期封锁。国内层状金属复合材料制造企业经过长期研发和积累,技术水平不断提高,其单张复合板的面积可达 30㎡以上,在高端产品上逐步具备了较强的国际竞争力。

(3)核电、环保、石油炼化及精细化工、航空航天等市场催生新的增长点

A、核电及核乏燃料处理市场

在核电建设的同时国家在大力投资核废料的安全处理,乏燃料并不是常说的核废料,它是指在反应堆内燃烧过的核燃料,经过一定的时间从反应堆内卸出。乏燃料仍有 95%的铀没有燃烧,同时还会产生一些新核素,如 1%的钚和 4%的其他核素。对于它的后处理,国际上一般采用两种办法:永久禁锢在地下或是循环再利用。

核燃料循环再利用就是要回收铀、钚等易裂变材料以及可以利用的次锕系元素等物质,并制成核燃料组件再次使用,而其他放射性核素固化制成玻璃块状的高放废物封存。

乏燃料后处理厂投资空间巨大,我国早在 1983 年就确立了核能发展“必须相应发展后处理”的路线,明确了后处理在提升铀资源利用率和减少废物产生量方面的重要作用,并统筹核能事业发展需要,积极推进乏燃料后处理、快堆及 MOX 燃料制造等产业和技术发展。但随着乏燃料贮存水池的饱和,乏燃料的运输能力、贮存设施和后处理能力均面临挑战。

目前以西北有色研究院牵头为主体的集团多个公司深耕深植乏燃料处理领域,成为国内首批进入该领域的集团企业,乏燃料后处理关键设备研发及产业化项目”的实施,将极大地提高乏燃料后处理取送样的安全性和可靠性水平,从而提升我国乏燃料后处理的整体技术水平,为国家重点建设工程提供阀门设备配套服务,打破国外对于该项技术的垄断

B、环保市场

随着国家青山绿水等概念提出,在化工、石油、煤化工等领域环保要求的提升,对于废弃的酸、碱、盐等溶液要求必须强制处理达标后方可排放,大批量的废液处理设备涌向市场。另外火电厂的烟囱脱硫近 10 年来一直为体量较大的业务领域。

近年来能源石化装备领域取得了显著的成绩,在石油化工、炼油、PTA、聚酯、精细化工、核电、风电、太阳能及节能环保领域不断拓展,填补了多项国内空白。但相比国外公司,国内同行业公司依然有相对较大的发展空间。

C、石油炼化及精细化工市场

。。。。。。

D、航空航天领域

。。。。。。

2、 行业竞争格局及方向

国内复合材料制造企业具有一定规模的约有 20 多家,生产稀有难熔金属复合材料主要为天力股份、宝钛公司等企业;镍基和不锈钢复合材料主要厂商为天力股份、宝钛公司、四川惊雷等公司,国内市场需求较大,同时具有地域特点。国内主要化工设备生产企业主要集中在江苏、上海、东北等地。稀有难熔金属复合材料竞争公司相对有限,但在低端稀有金属领域竞争激烈,低端领域业态较差,大部分公司处于维持运营,少量公司处于亏损状态。

国外复合材料的生产厂商主要以美国的 DMC 和日本的旭化成为主。美国 DMC 出口至国内的复合板一般为亚洲及国内难以生产的。该类复合板价格昂贵,工期较长,且应用在核电等要求较高的设备上。随着企业技术及综合实力的提升,核电产品替代进口,材料国产化趋势渐显,且由于海外采购复合板的沟通成本和运输成本较高,美国 DMC 在国内的市场也在不断萎缩,在国内的竞争力逐渐下降。全球设备制造主要集中在亚洲,中国、韩国、日本等都对复合材料的需求量较大。国内复合材料制造企业几乎没有涉入国外市场。未来国内复合材料制造企业发展方向如下:

(1)高端重大项目(关键材料)国产替代化

美国 DMC 复合板主要市场在欧洲和本土,受运输及成本限制,出口至中国的复合板一般为亚洲难以生产的,价格昂贵,工期较长,主要应用在国际化的工程中(BP 石油、阿尔斯通、壳牌)或者核电等要求较高的设备上。此外,由于海外采购复合板的沟通成本和运输成本较高,随着国内层状金属复合材料制造企业管理、技术、质量等综合实力的提升,国外复合材料生产商在国内的市场在不断萎缩。国内层状金属复合材料制造企业目前已经在行业内形成了一定的口碑和品牌效应,未来随着国家重大项目的投资增加,凭借成本优势在此领域的市场占有率将不断提升。

(2)新兴产业用复合材料开发

金属复合材料目前主要应用在化工、动力、冶金、环保等行业,有很多领域还有待开发。随着应用场景的不断开拓,金属复合材料的市场需求也日趋扩大,市场空间广阔。例如:核乏燃料处理、核电、熔盐堆发电、人造太阳、氢能源等新兴行业;LNG、石油船用等传统能源行业;航天航空(卫星、飞机、舰艇)用复合板;民用生活用复合材料(复合锅、装饰品,纪念品);电子多晶硅用复合材料;输油管道用复合材料;爆炸复合替代堆焊用高品质、高可靠性复合材料;民用造船行业铝/钛/钢连接件;海洋工程装备及平台;异形链接材料新技术应用行业。

(3)积极开拓外贸市场

复合材料具有地域化特点,随着全球制造中心往东部转移,未来复合材料市场主要集中亚洲,重点是国内。同时全球设备制造也主要集中在亚洲,韩国、日本等国的复合材料需求量也较大。目前,国内复合材料制造企业较少涉入国外市场。但是随着国家一路一带政策及经济互联互通政策的影响,近两年,一些国内著名的装备制造企业也在中东、东南亚、非洲等国家承担国际重大化工、电力工程项目,这为复合材料的间接出口提供了机会。根据地域化特点,国内复合材料制造企业今后有望大力开拓国外市场需求。