裂解技术在下游的规范应用尚处于起步阶段(附报告目录)

1、热裂解技术的发展历程

热裂解技术是一种具有较长历史的工业化生产技术,大量应用于木材、煤炭、重油、油母页岩等燃料的加工处理。例如木材通过热解干馏可得到木炭;以焦煤为主要成分的煤通过热解碳化可得到焦炭;气煤、半焦通过热解气化可得到煤气;重油也可进行热解气化处理;油母页岩的低温热解干馏则可得到液体燃料产品。

相关报告:北京普华有策信息咨询有限公司《2020-2026年热裂解设备行业专项调研及投资前景预测分析报告》

20世纪70年代起,热裂解技术在国外固废处理领域开始得到实际应用。固体废物经过热解处理除可得到便于贮存和运输的燃料及化学产品外,在高温条件下所得到的碳渣还会与物料中某些无机物与金属成分构成硬而脆的惰性固体产物,使其后续的填埋处理作业可以更为安全和便利地进行。实践证明,热解处理是一种有发展前景的固体废物处理方法,其工艺适宜于包括城市垃圾、污泥、废塑料、废树脂、废橡胶等具有一定能量的有机固体废物采用。各国对热解技术的开发主要集中在两个方面:一个是以回收贮存性能源(燃料气、燃料油和炭黑)为目的,以美国为代表;另一个是减少焚烧造成的二次污染和需要填埋处置的废物量,以无公害型处理系统的开发为目的,以日本为代表。

2、热裂解技术在国内的发展

随着我国经济生活的不断改善,城市垃圾中的有机物含量越来越多,其中废塑料、废轮胎等高热值废物的增加尤为明显。城市垃圾中的废塑料、废橡胶成分不仅会在焚烧过程中产生炉膛局部过热,从而造成炉排及耐火衬里的烧损,同时也是二噁英的主要发生源。由于各国对焚烧过程中排放限制的严格化,废弃物的焚烧处理越来越成为关注的焦点问题,在此背景下,废弃物的热裂解处理技术已成为我国研究开发的热点。

3、技术发展水平分析

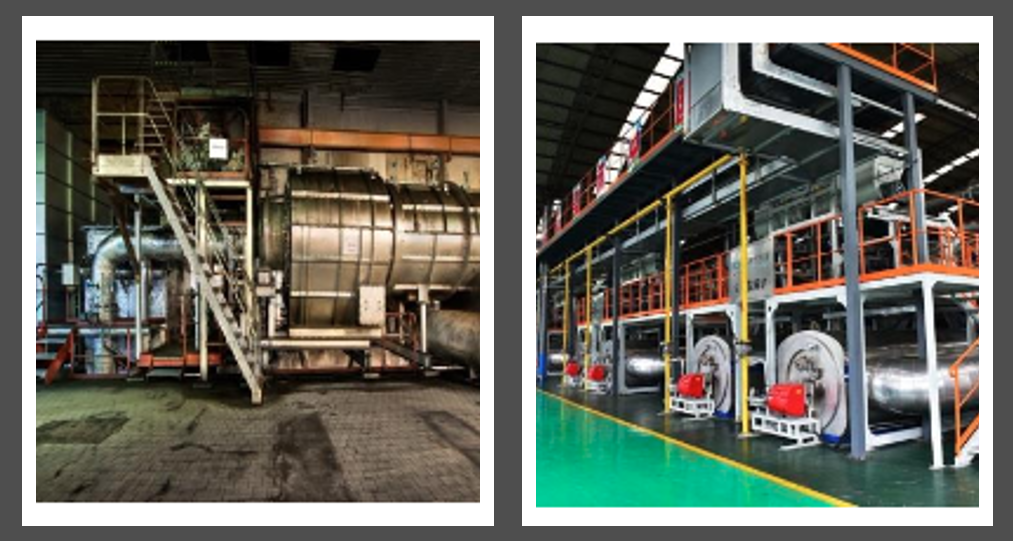

裂解技术在有机固废、危废处理领域的规范应用尚处于起步阶段,随着2015年新《环境保护法》的实施,符合安全、环保要求的连续化裂解设备日益成为市场主流。同时,由于裂解技术在有机固废、危废处理领域体现出的优异技术性能,裂解技术及裂解装备未来有望在更多的领域实现工业化、规模化应用。

由于国内石油等能源较为匮乏,国内企业较早开始探讨对废轮胎进行裂解处理,以提炼出燃料油、炭黑等产出物。通过恒誉环保等行业内领先企业的持续技术改进,目前国内企业已能够在安全、环保的前提下,实现对废轮胎的资源化、无害化、减量化处理,并将该技术成功推广至废塑料、污油泥、有机危废等处理领域。目前国内外企业在有机废弃物裂解处理领域的技术水平的差异主要体现在是否能够实现工业连续化生产,裂解设备按主要技术特点及难易程度不同可分为连续式裂解设备和间歇性裂解设备:

(1)连续式设备的主要特征是连续进料、连续出料,整个生产线的运行呈连续状态。由于连续生产,连续式设备不存在频繁停机/开闭罐、冷却后再重新加热等情况,因而连续式设备具备处理量大、安全、节能、环保、使用寿命长等特点。同时,由于连续式设备存在裂解过程易结焦、进出料难以动态密封、产出物易聚合等技术难点,业内能够提供连续化裂解设备的生产厂家较少。

(2)间歇式设备则按批次对物料进行处理,每一批次的物料处理完毕后整个生产线停机导出产出物,待下一批次物料投入后再开机运行。间歇式设备主要存在以下缺点:a、间歇式设备每处理一批物料都需要经历开罐-投料-闭罐-处理-开罐-取料的过程,一方面会导致效率低下、处理量小、能耗高,不能实现批量处理导致处理成本较高,另一方面在开闭罐过程中,完全避免裂解气泄露的技术难度大、成本高,裂解气通常都为易燃有机气体,其泄露会导致安全与环保隐患;b、由于投料与出料过程裂解设备停止运行,待投料完成后裂解设备再重新开始工作,导致裂解设备会循环经历升温-恒温-降温-升温的过程,减少裂解设备的使用寿命。因此,间歇式设备仅针对部分由于物料原因难以实现连续裂解处理的情况下,存在其用武之地。以有机危废-化工废料为例,由于其具有较强的挥发性,开袋后连续投料会导致环境污染严重,因而适合直接连同包装物直接投入裂解主机,就比较适宜采取间歇式设备进行处理。

此外,国外同行业企业目前更多侧重于对裂解产物尤其是炭黑的应用研究,以进一步提高裂解产出物的经济价值。