锂电池精密结构件行业特点及市场规模分析(附报告目录)

1、电池精密结构件与锂电池行业的关系

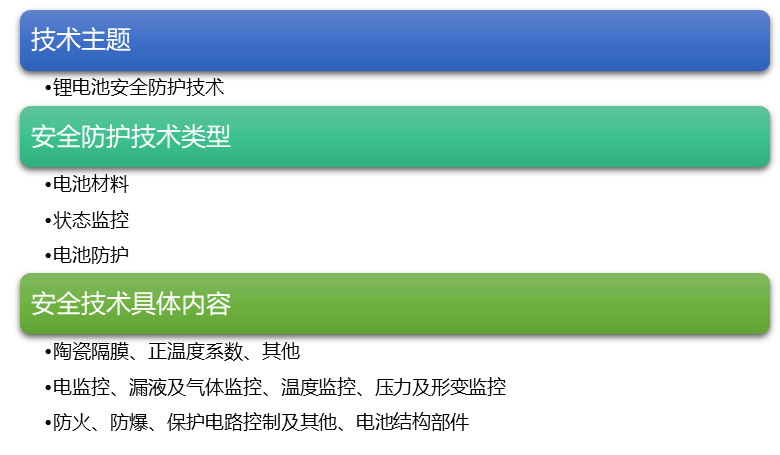

电池精密结构件是锂电池安全防护技术的重要组成部分,属于“电池防护安全技术”。锂电池安全防护技术主要包括“电池材料安全技术”、“状态监控安全技术”和“电池防护安全技术”,具体情况如下:

相关报告:北京普华有策信息咨询有限公司《2021-2027年锂电池精密结构件行业细分市场调研及投资可行性分析报告》

资料来源:普华有策整理

研究表明,由于锂金属的活性较强,为确保锂电池的安全,通过电池精密结构件进行防护是必要的措施。电池精密结构件可在锂电池发生热失控时首先断开电路避免锂电池进一步过充电,并通过在电池单体顶部和壳体底部设置了防爆结构,在锂电池内压升高时及时泄压,以避免锂电池单体的爆炸。因而,电池精密结构件属于锂电池安全防护所需的安全部件,与锂电池行业发展关系密切。

2、锂电池精密结构件行业特点

从客户群体看,锂电池精密结构件下游客户进入门槛很高,部分客户的认证周期长达1-3年,客户转换成本高,选定结构件供应商之后不会轻易进行更换。因此,与知名锂电池下游客户建立长期合作关系的结构件供应商相对其他结构件供应商具备更强的竞争力。

从产品结构看,不同封装形式和不同功能的锂电池精密结构生产工艺差异较大,关键设备和模具不具备通用性,需要一定的资金投入与经验积累。因此,能同时生产不同封装形式和不同功能锂电池精密结构件的厂商较少,大部分供应商一方面不具备配套产品的生产能力,产品间协同销售能力相对较差;另一方面也不具备生产不同封装形式锂电池精密结构件的能力,在客户需求或有变化的情形下,抗风险能力较弱。

从技术实力看,锂电池精密结构件需要金属材料、机械工程学等多学科交叉整合,产品的制造工艺、质量控制需要较长时间的经验积累,大部分结构件厂商技术储备不足、研发能力有限,应对客户新产品开发的能力较弱。

从生产流程看,工艺控制的稳定性与响应速度也是客户对供应商进行考量的重要因素。行业内具备全流程加工能力的结构件供应商较少,大部分供应商需结合外部委托加工进行生产,一是无法对外部加工的品质进行过程控制,持续供应能力的稳定性有所降低;二是外部加工的产品交付周期需要结合供应商产能和排产计划进行,相对而言,该部分结构件供应商根据客户需求灵活调节排产计划的能力较弱。

从经营规模看,锂电池精密结构件行业具有较为明显的规模经济效应,大部分结构件厂商整体规模较小,原材料采购议价能力弱、产能利用率不足,相对规模较大的结构件制造商不具有成本优势。

3、电池精密结构件的行业规模

受锂电池市场快速发展的影响,锂电池精密结构件的市场空间持续增长。2017年至2020年,中国锂电池精密结构件市场产值快速增长,由31.4亿元增至75.8亿元,年复合增长率为34.15%,并预计2025年我国锂电池精密结构件市场规模将突破270亿元,在2020年的基础上进一步增长256.20%,市场前景广阔。

锂电池精密结构件的类型与锂电池封装形式密切相关。目前,圆柱、方形和软包等三种封装形式的锂电池在全球市场呈“三分天下”的竞争格局,均有较大的市场发展空间。整体而言,终端应用领域和国家强制标准对锂电池的安全性要求不断提升,有利于锂电池精密结构件行业的长期健康发展。2017年-2020年,中国圆柱锂电池精密结构件市场分别为10亿元、10亿元、8亿元、14亿元,呈波动上升趋势。2020年以来,受电动工具、电动轻型车等终端应用市场需求带动,圆柱锂电池市场规模较快增长。预计,到2025年中国圆柱锂电池精密结构件的市场规模将达到48亿元(不含在中国建厂的海外电池厂商的需求,如:松下、三洋、LG化学等)。

2017年-2020年,中国方形锂电池精密结构件市场分别为21亿元、40亿元、54亿元和62亿元,呈持续快速增长趋势,主要系新能源汽车用动力电池装机量持续上升的影响。未来,新能源汽车用动力电池市场和新型储能电池市场仍将持续推动方形锂电池精密结构件市场快速扩张。

4、锂电池精密结构件行业竞争格局

受锂电池行业的市场集中度、封装技术路线和电池精密结构件行业特点影响,我国锂电池精密结构件行业在各细分技术路线领域行业集中度较高,圆柱和方形封装路线各自形成了几家领先的精密结构件厂商,如圆柱领域有无锡金杨、中瑞电子、Sangsin EDP等;方形领域有科达利、震裕科技、瑞德丰以及无锡金杨等。

5、进入行业的主要壁垒

(1)技术及经验壁垒

随着锂电池商业化应用的快速发展,锂电池新兴技术不断涌现,对电池精密结构件的要求不断提升。制造商需要在模具开发、生产工艺、质量控制等方面具备技术储备和实践经验,同时兼具快速响应能力,才能够实现产品的规模化生产、质量稳定和及时交付。因此,电池精密结构件行业具备一定的技术及经验壁垒。

(2)生产壁垒

随着锂电池行业技术的快速发展,下游客户的锂电池型号、技术路线均未统一,因此电池精密结构件制造商接受的订单具有数量多、规格繁、交货周期短等特征。对于上述订单,制造商不仅需要进行差异化的模具开发,同时还需要保证产品的高精密度与质量稳定性,对制造商的规模化生产能力和产品质量控制能力提出较高要求。制造商必须建立规范的生产管理模式、标准的生产流程、明确的检验标准和高效的生产组织方式,方能实现高质量的规模化生产。对潜在的进入者来说,制造与管理经验的缺乏将使得其难以确保产品质量和交货周期,从而形成了进入壁垒。

(3)资金壁垒

电池精密结构件主要依靠机器设备进行生产,固定资产投资需求较大,同时也存在一定的流动资金周转需求,形成了该行业的资金壁垒,具体情况如下:其一,电池精密结构件制造商的主要产能来源于机器设备,因此对厂房、设备类固定资产投资需求较大,新进入者难以在进入之初快速形成较大规模的产能同现有制造商进行竞争;其二,电池精密结构件制造商的采购付款、销售收款间存在一定的现金流间隔,要求制造商具有较为充足的流动资金用于业务的正常周转。综合来看,上述两方面要求新进入者具有较强的资金实力,形成了资金壁垒。

(4)销售渠道壁垒

受锂电池的生产要求高、技术发展快等特点的影响,锂电池客户对电池精密结构件供应商产品质量和研发能力的要求非常严格,体现为较长的产品认证周期与较高的合作紧密度,形成了销售渠道壁垒。产品认证方面,锂电池客户从产品送样、验证、验厂再到供货周期较长,尤其是像松下、LG化学、宁德时代、比亚迪等国际一流电池厂商,所需时间通常需要1-3年,一旦供应商与客户确认供货关系后,出于供应链与产品质量安全的考虑,双方合作关系相对稳定,新进入者的客户获取难度较大,由此形成第一层壁垒;合作紧密度方面,客户在进行新型产品开发的时候,会优先考虑供应能力稳定、技术水平较高、合作记录良好的少数几家合格供应商进行配套研发与送样检验,无形中将其他竞争者排除在外,形成第二层壁垒。