叉车变速箱行业主流技术趋势及面临的挑战分析(附报告目录)

1、叉车变速箱行业概况

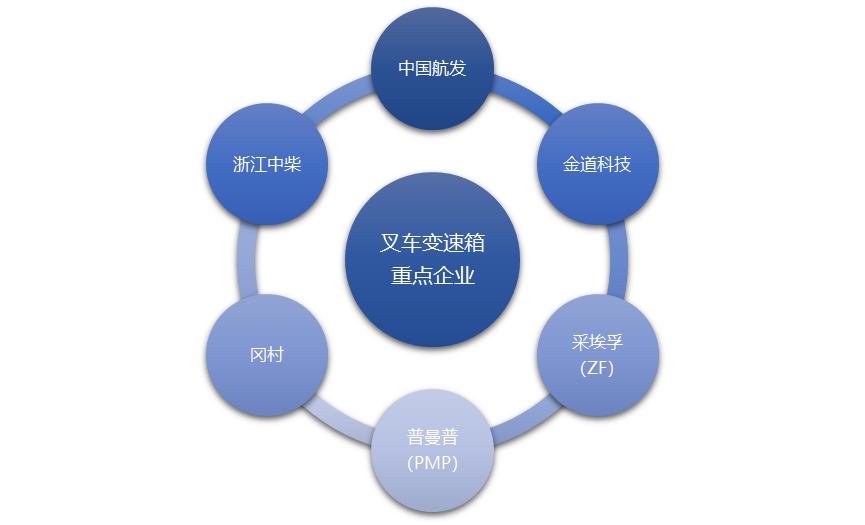

作为叉车的配套关键零部件,我国叉车变速箱行业随着下游叉车工业的起步而开始发展。因叉车变速箱研发技术要求较高,且国内行业起步较晚,我国的叉车变速箱采用引进、消化、吸收、创新的发展道路,通过吸收引进国外先进技术的路线,并在此基础上不断消化创新。随着我国基础工业的不断发展,叉车行业规模不断扩张,叉车变速箱行业面临良好的发展机遇。通过持续的自主创新,我国叉车变速箱行业逐步走向成熟,尽管在高端叉车用变速箱领域仍与国外厂商存在着一定差距,但我国叉车变速箱企业已具备较强的规模和技术实力,依托本土叉车整机厂商,逐步与全球变速箱供应商开展竞争。

相关报告:北京普华有策信息咨询有限公司《中国叉车变速箱行业市场调研及“十四五”发展趋势研究报告》

资料来源:普华有策

2、叉车行业具有新能源化的发展趋势

全球范围来看,新能源叉车已成为叉车销量的主要构成类别;2020 年上半年,全球新能源叉车销量占叉车总销量的比例达到 62.73%。但在国内,内燃叉车仍占据着主导地位;根据中国工程机械工业协会工业车辆分会统计数据显示,2020 年上半年我国叉车总销量中超过 50%为内燃叉车。

能源变革的潮流正在物流设备领域兴起,整个场内物流设备市场正经历着由传统内燃到新能源的结构转变。作为物流设备的主力军,新能源叉车具有零排放、低噪音的特点,因而具备更为广泛的应用场景。在电池价格走低、环保要求愈加严格的背景下,新能源的发展趋势将在叉车及零配件行业内得到进一步加强,国内新能源叉车的渗透率将进一步提升。2019 年以来,国内叉车行业两大龙头企业杭叉集团与安徽合力均纷纷加码新能源叉车领域。

3、行业主流技术架构和技术水平、技术发展趋势

叉车变速箱行业主要产品包括机械传动变速箱、液力传动变速箱和电动叉车变速箱三大类产品。

(1)行业主流技术架构

机械传动变速箱和液力传动变速箱是传统叉车使用的变速箱结构,目前的技术状态成熟度高,占据着中国叉车市场的一半份额。其中,机械传动变速箱采用的是干式传统离合器、同步器结构、齿轮传动,其结构简单、传动简单、传动效率高,但同时换挡冲击大。

液力传动变速箱采用的是液力变矩器、湿式摩擦片、液压阀体控制,其换挡冲击小、可以微动控制、传动更加柔和,但同时其传动效率低、液压系统设计复杂。

电动叉车变速箱由传动齿轮轴系、差速装置、输出法兰、电机等组成,通过齿轮传动实现降速增扭。电动叉车变速箱具有传动比范围大、结构紧凑,体积小、低噪音和环保的特性。

(2)技术水平及发展趋势

A、整体趋势

整体技术发展趋势而言,一方面,由于当下全球节能减排的经济发展需求,清洁排放成为叉车技术的必然发展趋势。相比于内燃叉车,电动叉车具备无污染、易操作、节能高效等特点,在国内的叉车销售中占比逐步提升。并且由于叉车作业半径相对较小,充电便捷,因此电动叉车相比于电动汽车行业获得更好的发展。受益于此,电动叉车变速箱将成为变速箱行业的主要技术发展趋势。

另一方面,电动叉车在荷载能力上的不足使得其难以取代内燃叉车在制造业等工业领域的应用,因此内燃叉车相配套的机械传动及液力传动变速箱仍均有较为广阔的市场空间。其中,机械传动变速箱制造简便、效率高,曾在国内外广泛使用。但机械传动操纵相对复杂、驾驶员容易疲劳,低速的牵引性相对较差,影响到叉车的作业效率,在国外已基本被液力传动所替代,在国内由于其相对低廉的价格带来的经济性,使其仍具有一定的市场份额,但随着国内整体经济水平的提升,机械传动在国内也将逐步被液力传动技术所替代。

B、具体技术水平及趋势

分产品而言,电动叉车变速箱随着叉车动力电动化的趋势,近年来发展迅速。一方面,相比传统变速箱,电动叉车变速箱对电机及电控的结合技术提出了更高的要求,电动叉车变速箱、电机、电控一体化集成的动力总成系统有利于减少整体重量和体积、减小整车布置难度、提高了散热效率以及降低成本,将成为未来电动叉车变速箱技术发展的趋势。另一方面,欧美发达国家电动叉车通常采用双电机驱动,两个驱动电机分别通过各自的减速箱驱动车轮,从而获得更小的转弯半径及灵活性。随着以金道科技、浙江中柴、中国航发等为代表的国内变速箱企业打入国际客户,电动叉车变速箱技术也将配套整车需求,增加双驱技术路线,例如金道科技向永恒力配套的SDCS20 即采用双驱技术。此外,由于电机的噪音较内燃变速箱有较强优势,电动变速箱的噪音要求相比传统内燃变速箱更高,不断提高变速箱稳定性、降低噪音输出也将成为电动叉车变速箱技术的发展趋势。

机械传动变速箱技术相对成熟,产品技术更新较少,近几年稳定维持在一定水平上。液力传动变速箱技术相对机械传动变速箱技术较为先进,由多个系统组成,涉及技术领域较多,包括摩擦片技术、液力变矩器技术、油泵技术、阀体技术和液力控制技术等,具有较高的技术壁垒。近几年液力传动变速箱技术在不断进步,在技术趋势方面,目前行业主流的 YQX30 等系列产品仍采用刚性连接结构,相比于该结构,分体式浮动连接液力传动装置具有车身振动小、噪声低、提高驾驶舒适性、减小起步换挡冲击等优点,将成为技术主流趋势。

4、技术研发难度及行业技术壁垒

机械传动变速箱技术形成较早,技术成熟度较高,可靠性较强。目前国内机械传动变速箱的技术难点大致相同,主要为如何解决换挡冲击大的问题。由于机械传动变速箱换挡过程中存在动力中断的瞬间,故会在换挡时带来较大冲击,影响变速箱工作稳定性和使用寿命。

此外,机械传动变速箱主要依靠司机的手动操作,所以对产品的换挡舒适性的要求也越来越高,因此优化产品换挡结构及制造工艺的一致性保障,从而提升机械传动变速箱的换挡舒适性成为的产品提升的难点和重点。

液力传动变速箱技术涉及的学科和技术领域较多,包括了流体力学、摩擦学、材料学、计算技术、控制技术、微电子技术等多领域学科,技术含量高于机械传动变速箱。随着国内液力技术、电子技术和电子控制技术的发展,液力传动变速箱技术不断增强,但液力传动变速箱的电液控制技术仍显不足,相应的技术人才较为缺乏,影响了液力传动变速箱的智能化发展。此外,大部分叉车变速箱制造企业缺少核心零部件如油泵、阀体、离合器等产品的自研能力,从而制约了产品性能的进一步提升。

电动变速箱是电机驱动的机电一体化产品。主要依赖于电机电控和变速箱的集成化发展,涉及的技术也相对更多,涉及到了机械设计、电磁学、材料学、计算技术、控制技术、微电子技术等多学科。电动变速箱技术发展的难点在于变速箱高参数齿轮的设计能力,高参数齿轮之间的啮合水平直接影响到变速箱降低噪音和震动的能力。电动变速箱的工艺稳定性在各类叉车变速箱中要求最高,需要长时间的积累和钻研。

叉车变速箱行业属于精密加工制造行业,涉及流体力学、摩擦学、材料学、计算技术、机械设计、电磁学、材料学、计算技术、控制技术、微电子技术等多门学科,专业性较强。同时,变速箱生产过程中涉及较多的机械加工工序,对加工工艺也提出了较高的要求。行业内优秀生产企业一贯注重研发投入,形成了丰富的技术积累和较高的工艺水平。因此本行业在研发设计能力、工艺开发能力、设备加工能力、生产制造能力等方面对新进入企业都提出了较高的要求,具有较高的行业技术壁垒。

5、行业面临的挑战

(1)来自国际厂商的竞争

在叉车变速箱领域,以 ZF 为代表的国际厂商起步较早、技术水平先进、市场知名度高,在高端叉车变速箱领域一直保有较高的市场占有率。随着我国叉车行业的持续发展,下游客户对叉车技术水平的要求也在不断提高,国际厂商在中国市场不断渗透,将可能给我国本土叉车变速箱制造企业带来一定的竞争压力。虽然国内厂商凭借较高的性价比及较快的技术追赶速度,已在一定程度上具备与国际厂商竞争的实力,但在高端叉车变速箱领域达到国际先进水平,客观上仍需要时间。

(2)宏观经济形势复杂多变

工业制造业企业是叉车行业重要的客户群体,该类企业经营状况受宏观经济波动影响较大。近年来,国际经济形势复杂多变,国际贸易摩擦仍然存在继续加剧的可能,叠加新冠肺炎病毒疫情的不利影响,全球经济不确定性风险加剧。宏观经济形势的复杂多变,给下游工业制造业企业的发展经营带来了较大的不确定性,相应导致上游叉车及其零部件制造企业面临更大的挑战。

6、进入本行业的主要壁垒

(1)技术壁垒

变速箱是集机械、液压于一体的复杂系统,涉及材料、机械、液压等多门学科,专业性较强。同时,变速箱生产过程中涉及较多的机械加工工序,对加工工艺也提出了较高的要求。行业内优秀生产企业一贯注重研发投入,形成了丰富的技术积累和较高的工艺水平。因此本行业在研发设计能力、工艺开发能力、设备加工能力、生产制造能力等方面对新进入企业都提出了较高的要求,形成一定的技术壁垒。

(2)客户壁垒

变速箱是叉车的核心零部件之一,叉车生产厂商对变速箱产品的可靠性有着较高的要求,一般会对变速箱供应商进行较长时间的考察和认证,一般情况下,变速箱供应商在进入合格供应商名录后才有资格为叉车生产厂商提供产品。基于上述原因,下游客户在选择变速箱供应商的产品之后,在没有重大质量问题的情况下,会与供应商保持长期稳定的合作关系。

国内叉车市场经过长期的市场竞争,目前已经形成比较稳定的竞争格局,市场集中度高,头部企业占据较大的市场份额,并且各自建立了较为稳定的供应链体系,变速箱行业新进入企业短期内进入其供应链的难度较大,难以获得快速发展。

(3)资金壁垒

叉车变速箱行业属于资金密集型行业。一方面,在取得建设用地、新建厂房,购置先进的生产设备、检测设备和试验设备等方面需要大量的资金投入;另一方面,为了跟上技术升级的步伐、保持产品竞争力,还需不断投资进行新产品的研发和设备的更新。此外,企业日常生产经营也需要大量流动资金支持。因此,行业新进入企业面临着一定的资金壁垒。