精密结构件制造行业竞争格局及面临的机遇与挑战(附报告目录)

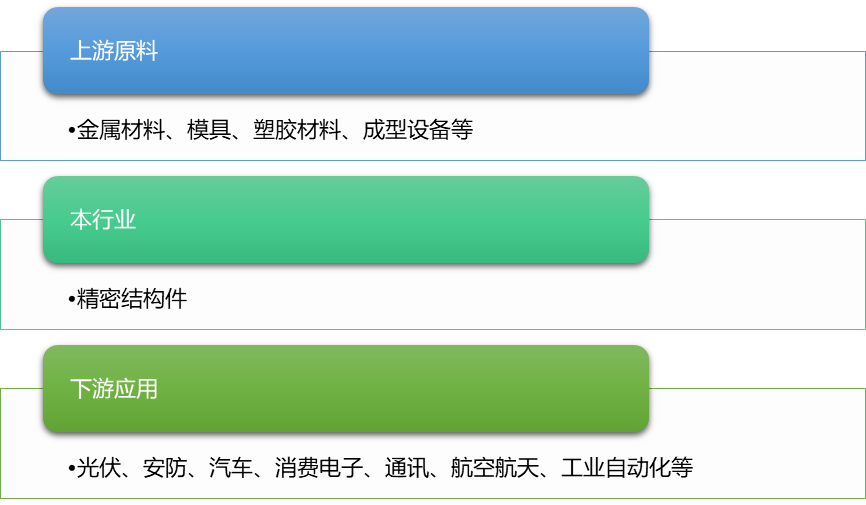

1、行业产业链

精密结构件制造行业产业链跨度长、覆盖面广,产业链上游行业包括金属材料、塑胶材料、模具以及生产设备的生产及制造,下游行业包括光伏、安防、汽车、消费电子、通讯、航空航天、工业自动化等多个应用领域,从整个产业链来看,精密结构件制造行业的市场需求与下游应用领域景气程度密切相关。

相关报告:北京普华有策信息咨询有限公司《2021-2027年中国精密结构件市场调查研究与发展前景预测报告》

2、行业竞争格局

我国精密结构件制造行业相较于欧美、日本等工业发达国家及地区发展时间较短,上述国家依靠雄厚的工业基础和长时间的资本投入,取得了先发优势,技术上较为先进,产业发展也更为成熟。但近年来,随着我国经济的持续快速发展,工业化水平和技术实力不断提升,加之具备竞争力的用工成本、良好的基础设施、完善的上游配套供应链体系,吸引了众多国外制造企业来我国投资设厂。国外知名企业原本较为封闭的供应链体系逐步向国内企业开放,国内的企业获得了良好的发展机遇。在此背景下,“中国制造”也走出国门,逐渐被世界所认可。在我国成为世界制造大国的过程中,国内精密结构件制造行业同样也取得了较快发展,通过多年的技术吸收与自主创新,国内出现了一批竞争力较强的精密结构件制造企业。

精密结构件制造行业经过多年的行业竞争及发展,逐渐形成了以三类企业为主的竞争格局:第一类是全球性的电子制造服务商(EMS 厂商),其发展程度更高,主要表现为技术水平先进、客户资源丰富,可提供精密结构件产品设计、生产及组装的一体化综合性服务,通常与国内外大型知名企业合作,其代表为富士康、伟创力、捷普等;第二类是具备一定生产规模和技术实力的专业精密结构件制造商,这类企业往往专注于某些特定下游领域,并且由于具备一定的技术优势,主要服务于下游各领域中的头部企业,代表企业有瑞玛工业、文灿股份、宜安科技、铭利达等,第三类是以本地和周边地区客户为主要收入来源,生产规模相对较小,受服务范围和企业规模限制,此类企业数量较多。

从行业集中度来看,由于精密结构件下游应用行业广泛,不同下游应用行业对精密结构件产品的精密度要求各不相同,且行业内主要产品多为非标准件、不同应用领域产品的加工工艺差距较大,行业内企业在各类细分产品上均呈现相对独立的竞争格局,因此,总体的行业集中度不高。但是从细分领域来看,特定行业的下游应用企业,尤其是行业领先和知名企业建立了严格的供应商准入体系,对精密零部件产品的精密度和稳定性要求较高,少量企业凭借资金优势、研发创新、先进的生产工艺与核心技术、高精密度、高稳定性和高品质的产品,逐步在各自细分领域形成了良好的口碑与核心竞争力,逐步扩大市场份额,在特定细分应用领域的行业集中度有所提高。

3、行业技术水平及技术特点

精密结构件制造行业是集产品研发、结构设计、工艺设计、生产加工、配套组装等为一体的高度专业化的产业,其制造技术主要体现在模具设计及制造、成型技术及深加工工艺、自动化制造等方面。

(1)模具设计及制造技术

模具是精密结构件产品生产的基础工艺装备,模具设计及制造涉及到材料科学、结构设计、工业设计等多门学科知识,具有技术密集型特点。同时,精密结构件产品具有定制化特点,每件产品需根据客户的特定需求、特定用途开发模具,对设计人员的设计能力要求较高。目前,业内企业普遍进入到三维设计阶段,随着 CAD/CAE/CAM 技术的广泛运用,模具设计、制造的效率和质量都得以显著提升,设计周期明显缩短。

(2)成型技术及深加工工艺

精密结构件按照成型方式的不同可分为精密压铸结构件、精密注塑结构件、型材冲压结构件等,不同的成型方式所对应的技术特点也有所差异。

压铸成型技术是精密金属结构件常用的成型技术之一,是依靠高速高压将金属熔液压入形状复杂的金属模具内的一种精密铸造法。压铸铸造设备通常造价较高,所以在批量生产模式下更为经济。

注塑成型是一种注射兼模塑的成型方法,主要包含塑化和成型两个环节。塑化是将聚合物物料放入料筒中,经过加热、压缩、混合等过程,使物料均化和熔融;成型是借助柱塞或者螺杆向聚合物熔体施加压力,将其注入模腔中,通过冷却完成。精密结构件使用的注塑产品,对尺寸公差、形位公差和表面粗糙度要求较高,需具备较高的工艺控制能力。

型材加工是通过热轧、冷锻、铸造等方式,使金属或具有一定强度或韧性的材料形成具有一定断面形状和尺寸的物体。型材加工工艺下的产品规格繁多,用途广泛,在生产中占有非常重要的地位,同时,型材产品还能通过进一步加工或热处理,达到设计的精度要求。冲压成型是借助于冲压设备的动力,使模具中的材料受力产生分离或塑性变形,从而获得一定形状、尺寸和性能的产品。冲压成型工艺效率高,速度快,能够生产尺寸精度高、表面质量好、形状复杂的零件。深加工工艺是通过机加工、表面处理以及检测等技术,对结构件进行进一步的加工和处理。领先的深加工工艺可以通过更自动化的手段,减少人为失误带来的额外生产成本,并围绕产品进行流水线设计,提高生产效率;同时,深加工下的产品往往具有高质量、高精密度、美观等优点。

(3)自动化制造

传统的成型设备采用单机连线的生产方式,这种方式缺乏灵活性,无法满足光伏、安防、汽车、消费电子等下游应用领域内产品多批次、切换快的要求。随着自动化制造程度的不断提升,大型成型设备可以集机械、电子、控制和检测技术为一体,可实现全自动、智能化,操作安全,生产率高,制件质量高,综合成本低,满足了产品大批量生产的需要。未来精密结构件制造行业的重要发展方向之一是提高自动化程度,实现技术工艺参数远程实时控制及检测、原材料自动输送、成型后处理自动化集成,通过技术进步实现智能化精益生产。

4、行业面临的机遇

(1)国家产业政策的支持为行业发展奠定基础

精密结构件制造行业是国民经济的基础性产业,符合现代制造业中产品精密化、轻量化、节能化的要求,行业景气程度对我国总体制造业水平影响较大,得到国家产业政策的大力支持。光伏、安防、汽车、消费电子等精密结构件产业链的下游领域发展情况良好,得到国家产业政策的大力扶持。

(2)下游应用领域多,市场前景广阔

近年来,光伏、安防、汽车、消费电子等产业蓬勃发展,市场需求持续稳定增长。随着精密结构件在终端产品中承担更多、更为重要的功能性作用,受益于下游行业升级精密结构件在下游行业中的应用持续增加,市场前景广阔。

(3)生产技术不断改进

随着终端应用产品加速更新,下游客户对结构件精密度、表面处理要求也不断提高,结构件制造厂商需不断对生产制造技术进行迭代、革新以满足下游客户需求。以数控技术为例,数控技术是提升产品精度的关键技术之一,通过与国际先进企业之间的交流以及国内业内企业的不断努力,我国结构件制造厂商对数控技术的掌握不断提高,促进行业整体加工水平的提升。生产技术的进步有利于提高产品质量,降低行业内企业成本,促进了整个行业的技术升级与工艺革新。同时,行业技术壁垒的提高有效避免了行业的恶性低质量竞争,有利于行业长期良性的发展。

5、行业面临的挑战

由于精密结构件下游应用行业广泛,不同下游应用行业对精密结构件产品的精密度要求各不相同,行业内主要产品多为非标准件且不同应用领域产品的加工工艺差距较大,行业内企业在各类细分产品上均呈现相对独立的竞争格局。因此,总体的行业集中度不高,行业内企业普遍规模较小,行业规模化、集中化趋势不明显。企业规模偏小,一方面将导致企业较难形成规模效应以达到经济效益的最优化,使国内企业与行业巨头竞争中处于不利地位;另一方面,与下游规模企业的博弈中处于劣势,下游规模企业具有一定的谈判优势和较强的议价能力,其在产品价格、质量、交付、信用期等方面均占据主导地位。

此外,我国目前虽然已成为全球主要的精密结构件生产基地,部分优势企业进入了全球行业龙头的核心供应商序列,但我国部分高端关键装备依然受制于进口。例如,国产品牌压铸设备在技术方面与国际知名厂商瑞士布勒、德国富莱、日本宇部等仍存在一定差距,生产精密度更高的结构件所需机器仍以进口为主,给行业进一步发展带来一定挑战。