钢铁智能制造已经成为钢铁行业发展的必然趋势(附报告目录)

1、国际钢铁智能制造行业发展概况

钢铁企业实现智能制造可以提高企业生产率、提高产品质量、降低生产成本、实现信息互联互通。建立企业的物流、信息流、资金流的生产综合指挥平台是整个钢铁行业的趋势。经过生产自动化,工业企业进入网络化、智能化的发展阶段。

德国提出工业4.0,美国提出智能制造,国内提出了“互联网+”和中国制造2025计划。第一次工业革命是水和蒸汽推动机械生产,第二次工业革命是电能实现大规模生产,第三次工业革命是电子和信息技术实现生产自动化,第四次工业革命是数字技术和网络技术革命,企业进一步提高生产效率。钢铁生产的智能制造是在第三次工业革命后,随着网络技术、数字技术成熟,对钢铁公司管理系统的进一步升级。

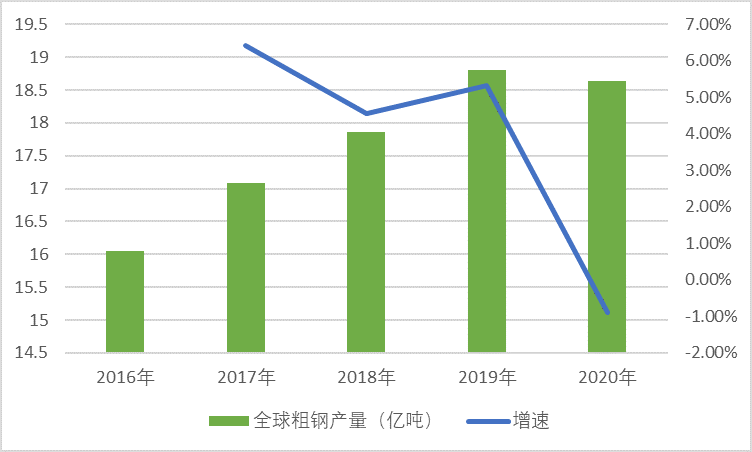

普华有策数据显示:2016-2019年,全球粗钢产量逐年增长。2019年,全球粗钢产量达到18.81亿吨,较2018年增长5.32%。2020年,由于国外许多地区受新冠疫情影响较重,导致粗钢开工率下降,产量也随之下降,2020年全球粗钢产量为18.64亿吨,较2019年的18.81亿吨同比下降0.9%。

相关报告:北京普华有策信息咨询有限公司《2021-2026年中国钢铁智能制造行业投资前景咨询报告》

2016-2020年全球粗钢行业产量及增长情况

资料来源:普华有策

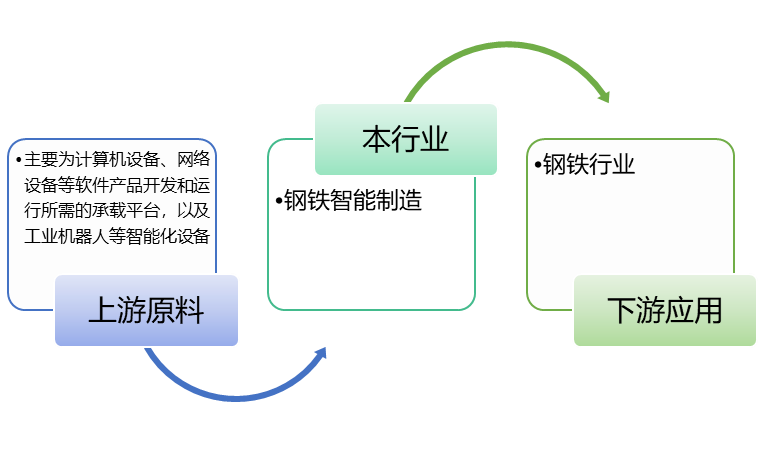

2、钢铁智能制造产业链结构分析

钢铁智能制造产业链结构图

资料来源:普华有策

钢铁智能制造的上游为原材料行业,上游的发展以及技术情况决定了钢铁智能制造行业的生产成本,同时也决定了钢铁智能制造行业的技术基础;钢铁智能制造行业的下游为应用市场,随着钢厂数字化、网络化、智能化水平的提高,工业互联网在钢厂生产中的应用场景逐渐丰富,对实现钢铁企业生产的高效化、协同化运行、提高钢铁智能制造水平具有重要的意义,智能制造已经成为行业发展的必然趋势。

3、钢铁行业的数字化发展仍处于初级阶段

疫情之下,数字化是各个行业必须重视的问题,有的企业甚至已经把数字化列为重大战略。钢铁行业也不例外,同样在积极拥抱数字化。

钢铁行业的数字化发展仍处于初级阶段,大多数钢铁企业的数字化是将各种运营数据用数字化呈现了,距离智能化生产、运输、分析、策略制定等还具有较大差距。

河北省发改委印发《河北省钢铁行业数字化转型专项行动计划(2020—2022年)》(以下简称《计划》),旨在助推钢铁行业转型升级,实现产业高质量发展。

根据《计划》,到2022年,河北钢铁行业基本形成以大数据、数字化车间、全流程智能制造、行业云平台为支撑的数字化发展新格局。为此,河北将实施三大工程助推钢铁行业转型升级。

一是实施现代化数据资源体系建设工程。建立完善钢铁行业数据资源标准规范,推动大数据以及人工智能技术创新应用。

二是实施数字化转型升级改造工程。实施生产体系数字化改造,大力推进“机器人+”“5G+”行动。到2022年,培育15个以上数字化车间,打造3家以上智能制造试点示范项目。

三是实施数字化生态体系建设工程。加快5G网络在重点钢铁企业的部署和商用推广;推动现有网络基础设施进行高速率、低功耗、高可靠升级改造,推动工业互联网新技术开展示范试点以及规模推广。

数字化是一个大工程,需要获取大量的参数,称之为领导工程一点不为过,企业充分利用数字化来进一步细化自身的运营体系,达到生产流程优化、成本优化、营销布局优化的目的。