我国成核剂进口替代率有望进一步提升(附报告目录)

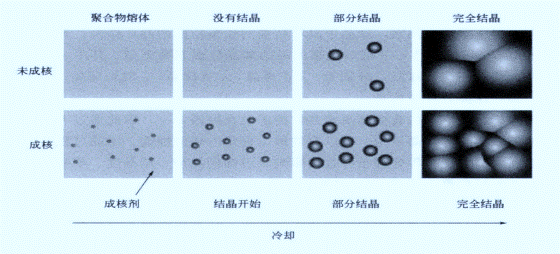

成核剂是一种可在聚丙烯、聚乙烯等聚烯烃树脂材料结晶过程中影响其结晶行为的物质,能增加树脂材料结晶过程中的成核数量、提高结晶温度、细化球晶或改变晶型,进而调整树脂材料制品的透明度、光泽度、强度、刚度、耐热性和成型周期,使得树脂材料制品具备特定的性能。成核剂是生产《战略性新兴产业分类(2018)》中“高熔融指数聚丙烯、新型高刚性高韧性高结晶聚丙烯、β晶型聚丙烯、车用薄壁改性聚丙烯材料”等高性能树脂的关键材料。

相关报告:北京普华有策信息咨询有限公司《2021-2026年成核剂行业专项调研及投资战略分析报告》

聚合物添加成核剂结晶过程

资料来源:普华有策

1、国内外成核剂行业发展概述

全球:早在 20 世纪 70 年代,日本研究人员发现成核剂关键成份——二苄叉山梨醇(DBS)可以显著改善聚丙烯的透明度和光泽度,而且对聚丙烯的热变形温度、刚性等有明显的改善。从此用于聚丙烯改性的成核剂成为研究的重点。

早期的成核剂产品可提高聚丙烯制品的刚性、热变形温度和表面光泽度,但增透效果一般,且气味较大,对加工条件要求比较高,该类成核剂的商品化生产厂商以美国、日本企业为主,包括美利肯、新日本理化等。

此后,经过 40 余年的发展,成核剂产品在境外市场已趋向成熟。其典型代表是美利肯公司的透明成核剂。它克服了早期产品在增透性、特殊气味、加工性能等方面的不足,已在全球范围内广泛用于食品容器、储存容器、饮料瓶等领域。

中国:国内对于成核剂及成核剂下游高性能聚丙烯的应用主要始于 20 世纪 90 年代。在此之前,我国对于聚丙烯树脂的生产使用主要以通用型聚丙烯为主,高性能的聚丙烯基本依赖进口。

由于我国对聚丙烯成核剂的开发与应用起步较晚,在工艺的研究和应用开发方面均与国外存在较大的差距。因此,早期国内成核剂消费市场上基本被以美利肯为代表的进口品牌所垄断。我国大型能源化工企业生产高性能聚丙烯长期依赖进口品牌的成核剂。

进入 21 世纪后,我国成核剂研发生产技术有较大的提升。以呈和科技为代表的少数国内厂商逐步掌握了成核剂的生产工艺并实现了商业化量产,打破了进口品牌对成核剂的垄断。

2、我国成核剂进口替代率有望进一步提升

随着国内聚丙烯生产逐步向高端化发展,高性能聚丙烯占聚丙烯整体比重在逐步提升。生产高性能聚丙烯材料所需的助剂需求也在不断上升。成核剂作为我国聚丙烯生产升级的重要原材料,其需求量也在快速增长。

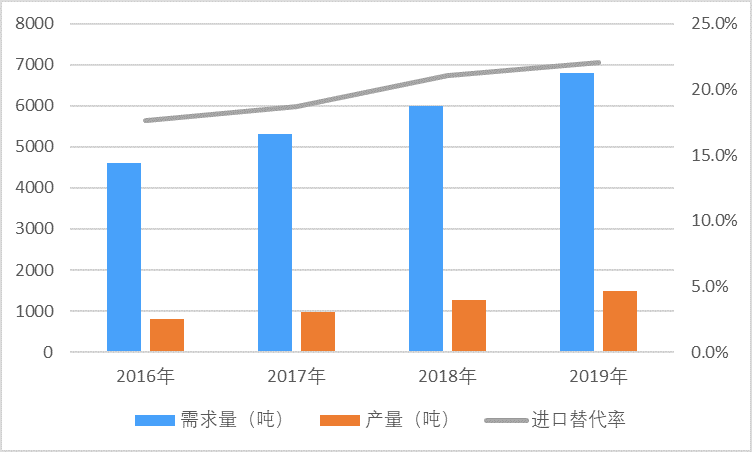

数据显示,2019 年国内成核剂的总需求量为 6,800 吨,2017-2019年国内增刚成核剂需求量平均增速为 13.27%,而同期国内聚丙烯产量平均增速为 5.79%。国内成核剂需求量增长速度高于国内聚丙烯产量的增长速度,反映了国内聚丙烯生产在发生结构性的变化,需要添加成核剂的高性能聚丙烯的产量增幅要高于聚丙烯的整体增幅。预计 2021 年市场规模将达到 8,600 吨,未来两年行业增速约为 12.46%,继续保持快速增长的态势。

由于国外先进厂商对成核剂开发使用存在先发优势,国外先进品牌长期占据我国成核剂市场的主导地位。不过近年来国产成核剂发展迅速,产业处于国产替代的关键阶段。我国成核剂进口替代率正逐年提升,2019年我国成核剂国内供给量约为 1,500 吨,国产化率已达到 22.06%,比 2017 年提升 3.40%。随着我国国内厂商不断改进生产技术和工艺,未来我国成核剂进口替代率有望进一步提升。

我国成核剂国产化程度不断提高

资料来源:普华有策