流体工艺系统行业挑战因素及主要壁垒分析(附报告目录)

1、流体工艺系统行业现状

我国流体工艺系统制造行业起步晚、底子薄,走了引进技术、消化吸收、自主创新、逐步国产化的道路。国内部分流体工艺系统企业抓住市场发展机遇,在国家政策的鼓励和扶持下,通过自主创新、吸收消化国内外先进技术和经验,取得了显著进步。

相关报告:北京普华有策信息咨询有限公司《2021-2026年流体工艺系统行业市场调查及投资战略咨询报告》

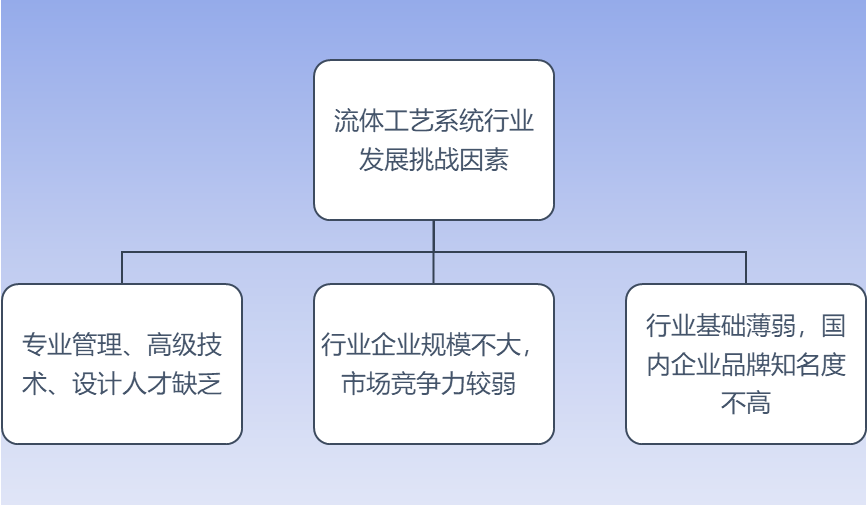

2、行业挑战因素

流体工艺系统行业主要挑战因素

资料来源:普华有策

(1)专业管理、高级技术、设计人才缺乏

随着市场需求不断扩大,流体工艺系统的生产安装,对工人的工艺水平、经验和素质要求较高,行业内急需大量的专业管理人员和经验丰富的高级技术、设计人才,专业化培训有待加强。

(2)行业企业规模不大,市场竞争力较弱

流体工艺系统制造行业竞争中,外资公司的竞争优势较强,在高端产品市场中市场份额较大。国内流体工艺系统制造厂家比较分散,规模普遍较小,市场竞争力较弱,主要在中、低端产品市场竞争。

(3)行业基础薄弱,国内企业品牌知名度不高

相对于国际流体工艺系统制造行业,国内流体工艺系统制造行业起步相当晚,目前,行业规模型企业较少,技术一流、管理过硬、知名品牌的企业更少,能够生产满足特殊要求的设备并能够被下游企业普遍接受的国内品牌企业只有几家,国内企业与国际知名品牌厂商在中高端产品市场竞争中可能处于不利地位。

3、进入流体工艺系统行业的主要进入壁垒分析

(1)人才和技术壁垒

流体工艺系统的企业在技术力量和各级技术人才方面提出了较高的要求,需配备相当数量的相应技术人员和专业作业人员。同时,随着客户对质量的要求越来越高,产品的大型化、高参数化已经成为发展趋势,产品设计、制造工艺要求也随之不断提高,过程控制和质量管理要求更为严格,生产企业需要完整掌握整套的、不断创新的生产技术和生产工艺。因此,流体工艺系统行业不仅需要较高比例的研究开发、设计人员、工艺技术人员,而且主要质量管理人员、专业检测人员和操作技术工人也要求获得相关操作资格证。

(2)制造能力和管理能力壁垒

流体工艺系统需长期在高温、高压、腐蚀性介质中运行,对产品的可靠性、稳定性、安全性及运行有效性要求很高。流体工艺系统的生产安装涵盖金属加工、热处理、焊接、表面处理等多学科的综合应用,需经过热加工、机加工、成型加工、焊接、无损检测、热处理、压力试验等多个环节和工序,任何工序工艺失误或操作失控都会造成最后产品达不到质量要求。

(3)资金壁垒

生产流体工艺系统需要装备大型的制造设备和检测设备,前期基础设施建设资金投入较大。因此,进入行业的初始投入和后续的技术开发的费用很高。

4、行业特有风险

(1)人力资源风险

专用设备制造业专业性较强,涉及化工机械、机械及制造工艺、电气自动化、数控技术、生物制药工艺等多个专业技术领域。因此,业内企业对具备上述多种技术背景的复合型人才需求较大。由于国内同时具备上述技术背景的技术人才储备不足,而企业内部培养人才需要一定的时间,业内企业可能出现短期内技术人员配置不足的风险。

(2)安全生产企业

压力容器的生产过程中,涉及到热锻、焊接、切割、操作重型机械、使用易燃易爆品、氮气检测等操作工序,具有一定的危险性。业内企业存在由于设备使用操作不当、操作程序不符或其他意外情况导致的安全事故及人员伤亡的可能,从而会对生产工期、产品质量及企业形象产生一定的负面影响。

(3)资质、认证持续获得风险

专用设备制造业企业需要经过资质认证方可进行相应产品的生产和制造,而资质的认证往往周期较长。如果业内企业未来不能通过相关复审,将无法持有上述资质和认证,从而影响其生产经营。